PVC热收缩膜生产过程中的张力调节与冷却工艺

PVC热收缩膜的生产过程涉及挤出、拉伸、冷却、收卷等多个环节,其中张力调节与冷却工艺是决定薄膜性能的关键因素。张力控制影响薄膜的平整度、厚度均匀性及收缩率稳定性,而冷却工艺则直接关联分子链的取向与结晶状态,进而影响薄膜的收缩性能与机械强度。以下从工艺原理、操作要点及协同优化三个维度展开分析。

一、张力调节:平衡稳定性与均匀性

1.挤出段张力控制

挤出机出入口至模头的熔体流动需保持稳定张力,避免因压力波动导致薄膜厚度不均。熔体在挤出过程中受螺杆旋转、过滤网阻力及模头压力共同作用,若张力波动过大,熔体流速会发生变化,引发“熔体破裂”现象,表现为薄膜表面出现条纹或晶点。

操作中需通过调整螺杆转速与模头压力匹配,熔体以恒定流速通过模唇。例如,当螺杆转速增加时,需同步提升模头压力,防止熔体在模头处积压导致张力骤增;反之,若螺杆转速降低,需适当减小模头压力,避免熔体供应不足引发张力松弛。

2.拉伸段张力协同

拉伸是赋予PVC薄膜热收缩性能的核心环节,需通过纵向拉伸(MDO)与横向拉伸(TDO)的张力协同实现分子链定向排列。

纵向拉伸:熔体离开模头后进入冷却辊,表面初步固化后进入纵向拉伸区。此时需控制拉伸辊的线速度差,使薄膜在纵向产生可控的延伸。张力调节需兼顾拉伸倍数与薄膜韧性:若纵向张力过大,分子链过度取向会导致薄膜脆化,收缩时易破裂;若张力不足,分子链取向不充足,收缩率降低。

横向拉伸:薄膜进入横向拉伸烘箱后,受夹具牵引向两侧扩展。横向张力需与纵向张力匹配,避免因张力差异导致薄膜变形。例如,若横向张力明显大于纵向张力,薄膜会呈现“中间厚、边缘薄”的锥形结构,影响后续收卷平整度。

3.收卷段张力闭环控制

收卷是生产过程的然后环节,需通过闭环张力控制系统确定薄膜卷取紧密且无褶皱。收卷张力需根据薄膜厚度、弹性模量及收卷直径动态调整:

初始收卷:薄膜较薄时,需采用较低张力防止卷芯变形;随着收卷直径增大,张力需逐步增加以补偿卷径变化带来的线速度差异。

恒张力控制:通过磁粉制动器或伺服电机实时监测收卷张力,当张力波动超过阈值时自动调整扭矩,张力稳定。例如,若收卷张力突然增大,系统会降低电机转速以避免薄膜被过度拉伸;若张力减小,则增加转速防止卷取松弛。

二、冷却工艺:定向结晶与性能锁定

1.挤出后快冷却

熔体离开模头后需立即进入冷却辊进行快冷却,目的是快固化薄膜表面,防止分子链在无序状态下松弛。冷却辊温度需控制在范围:温度过高会导致薄膜表面软化,拉伸时易产生滑移;温度过低则可能引发薄膜脆化,影响后续加工性能。

例如,采用内通循环冷却水的双辊结构,通过调节水流速度与温度实现冷却速率控制。冷却辊表面需保持光滑,避免因划痕导致薄膜冷却不均,引发厚度波动。

2.拉伸后定向冷却

纵向拉伸后的薄膜需进入横向拉伸烘箱前进行预冷却,使分子链在横向拉伸前保持部分取向状态。预冷却温度需根据PVC玻璃化转变温度调整:温度过高会导致分子链松弛,横向拉伸时取向度降低;温度过低则可能使薄膜脆化,拉伸时断裂。

横向拉伸后的薄膜需通过风冷或水冷快降温,锁定分子链取向结构。风冷需控制风速与风向,避免局部冷却过快导致应力集中;水冷则需调节水温与喷淋量,确定薄膜均匀降温。

3.热定型处理

冷却后的薄膜需经过热定型工序去掉内应力,稳定分子结构。热定型温度需高于玻璃化转变温度但低于熔融温度,时间需足够使分子链“冻结”在取向状态。例如,硬质PVC薄膜的热定型温度需控制在范围,时间需根据薄膜厚度调整,避免因温度过高导致分子链松弛,收缩率下降。

三、张力与冷却的协同优化

张力调节与冷却工艺需相互配合:

拉伸段:纵向拉伸时,冷却辊温度需与拉伸速度匹配,薄膜在拉伸过程中保持适当塑性,避免因冷却过快导致拉伸断裂。

收卷段:收卷张力需与冷却后的薄膜弹性模量适配,防止因张力过大导致卷取后收缩回弹,或因张力不足引发卷芯松动。

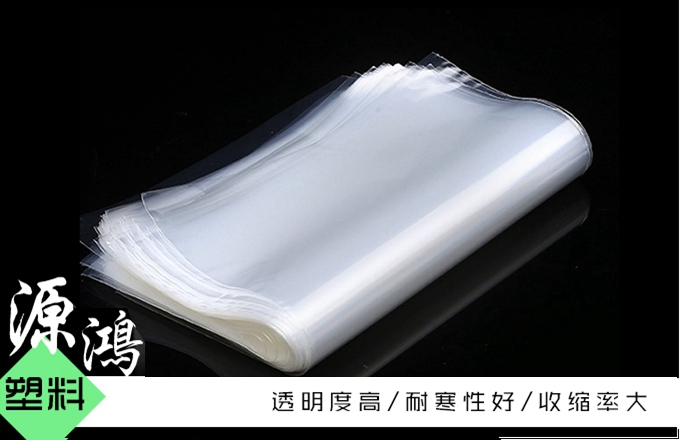

通过动态调整张力参数与冷却温度,可实现PVC热收缩膜收缩率、透明度及机械强度的综合优化,达到食品包装、工业制品覆盖等多样化应用需求。